Autor / Redakteur: Wolfgang Swete / Sandra Häuslein

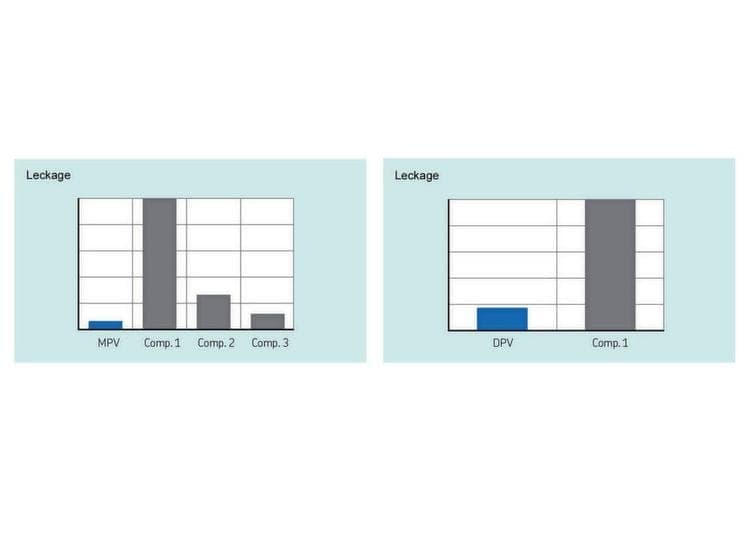

Zugleich nehmen die Anforderungen an die Zuverlässigkeit und Betriebssicherheit der Hydraulikzylinder kontinuierlich zu. Dabei spielen die Dichtungen eine bedeutende Rolle: Sie verhindern, dass Hydraulikflüssigkeiten auslaufen und Verunreinigungen eindringen. Außerdem helfen sie, den Flüssigkeitsdruck aufrechtzuerhalten. Aus derartigen Gründen hat SKF in den zurückliegenden Jahren bereits ein breites Spektrum maßgeschneiderter Hydraulikdichtungen entwickelt.

Knackpunkt Kolbendichtung

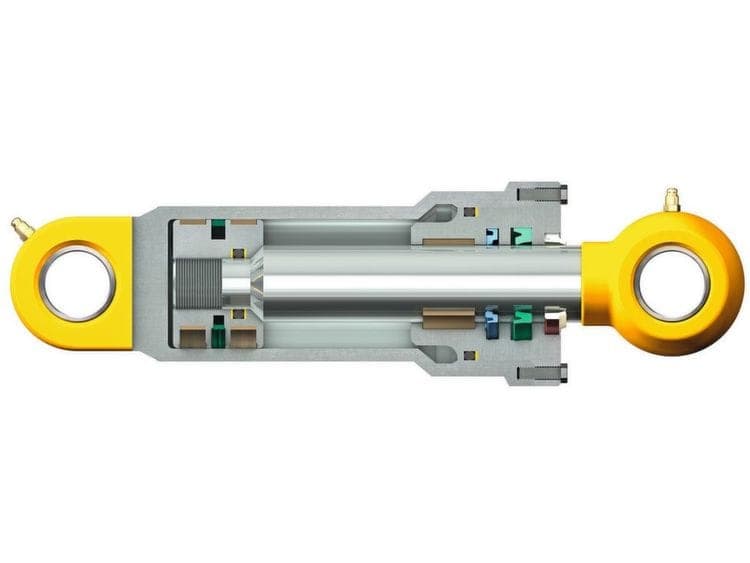

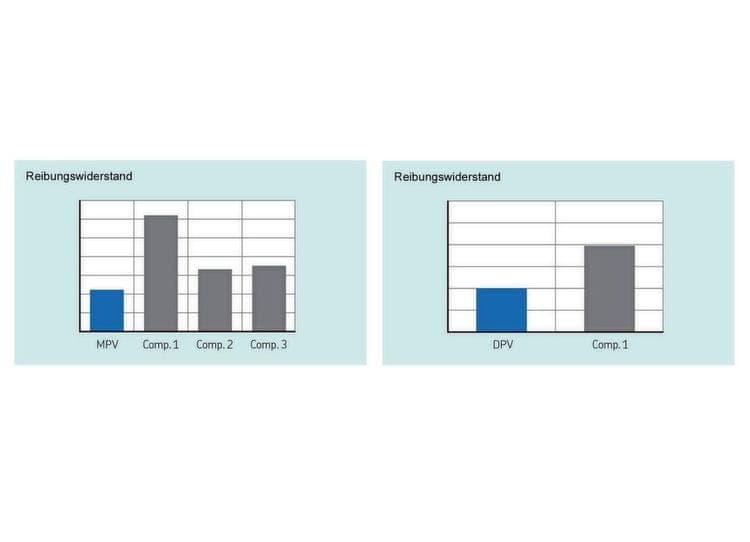

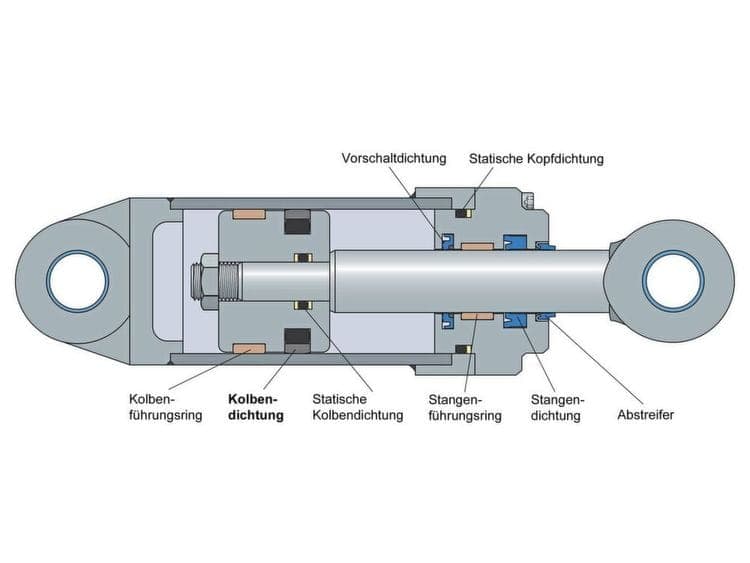

Innerhalb des gesamten Dichtungssystems hängt die Funktionalität eines Hydraulikzylinders vor allem von der Kolbendichtung ab: Diese Dichtung befindet sich in einer Nut an der Außenseite des Kolbens. Ihre Hauptaufgabe ist es, die beiden angrenzenden Druckräume im Zylinder voneinander zu separieren bzw. den Druck im einen Raum aufrechtzuerhalten, damit er nicht in den anderen entweicht. Da die meisten Hydraulikzylinder bidirektional arbeiten, muss die Dichtung den Druck von beiden Seiten aufnehmen können.Diese Anwendung verlangt von den Ingenieuren – wie üblich bei der Entwicklung neuer Dichtungen – eine Gratwanderung zwischen Dichtwirkung und Reibung: Wenn die Dichtung zu viel Flüssigkeit von der Hochdruckseite des Zylinders zur Niederdruckseite austreten lässt, verliert der Zylinder an Leistung. Andererseits führt übermäßige Reibung an der Zylinder-Innenwand zu beschleunigtem Verschleiß und reduzierter Lebensdauer. Der völlige Ausfall einer Kolbendichtung kann sogar erhebliche Sicherheitsrisiken bergen, weil die Kontrolle über die gerade bewegten

Pro und Contra PTFE

Umso mehr kommt es darauf an, die Dichtungen auch in Sachen „Werkstoff“ gegen die hohen Drücke und Temperaturen der Hydraulikflüssigkeiten zu wappnen.

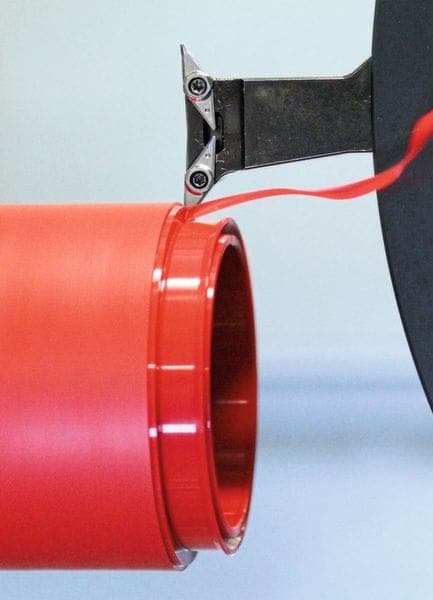

Allerdings gibt es auch Nachteile: Wegen ihrer begrenzten Elastizität sind PTFE-Dichtungen recht schwierig zu montieren. Um Beschädigungen zu vermeiden, müssen sie beim Einbau mit speziellen Montagewerkzeugen gedehnt werden. Dieser Vorgang ist umständlich und erhöht auch den Zeit- und Kostenaufwand für die Hersteller bzw. Wartungsteams. Hinzu kommt, dass das eher plastische als elastische PTFE unter ständig wechselnden Belastungen dauerhaft so deformiert werden kann, dass seine Dichtwirkung abnimmt.

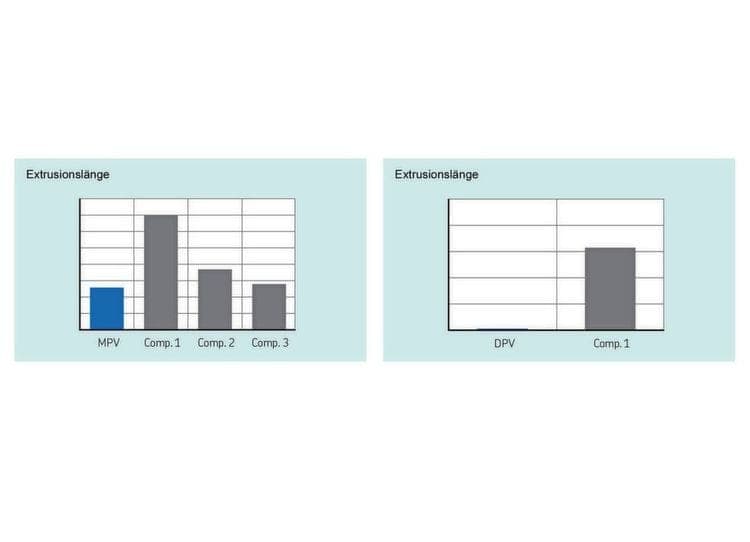

In Anbetracht solcher Defizite haben sich die SKF-Ingenieuren auf die Suche nach einer alternativen Dichtungstechnologie begeben. Ziel war es, eine Lösung auf Basis des firmeneigenen Ecopur-Polyurethanwerkstoffs zu realisieren. Dabei entpuppte sich der große Extrusionsspalt zwischen Kolben und Zylinderwand schnell als besondere Herausforderung: Die geplante Dichtung muss hier über einen ausreichenden Extrusionswiderstand verfügen, um ihre Form unter sämtlichen Betriebsbedingungen beizubehalten.

Neue Ecopur-Qualität entwickelt

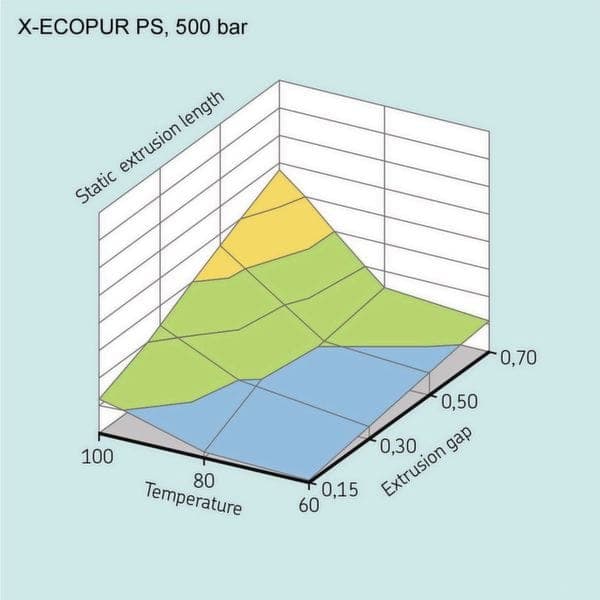

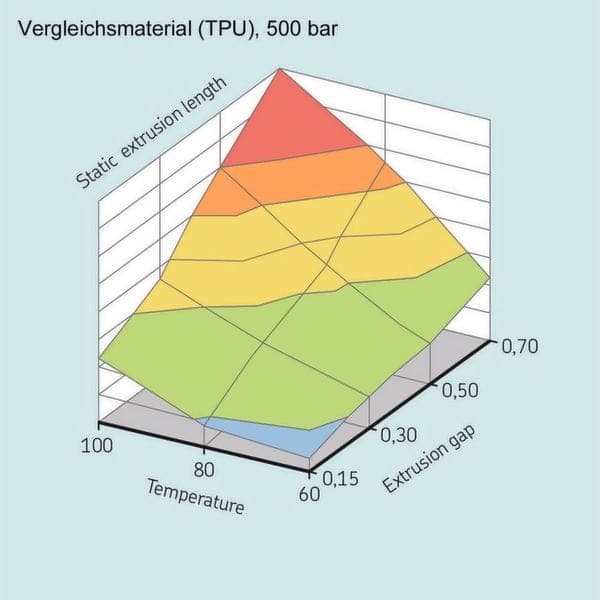

Die ersten Versuche startete SKF zunächst mit Prototypen aus ihrem bis dato härtesten thermoplastischen Polyurethan. Allerdings wurde dieses Material den Ansprüchen einer Kolbendichtungsanwendung, speziell in Bezug auf die Extrusionsfestigkeit, nicht gerecht. Damit war klar, dass eine neue Ecopur-Qualität speziell für die Kolbendichtungsanwendung entwickelt werden musste.Um sich den gewünschten Eigenschaften des neuen Dichtungsmaterials anzunähern, führten die Ingenieure mit verschiedenen Werkstoff-Varianten u.a. statische Extrusionstests durch. Dazu wurden die Proben in einem Prüfstand mit einem Öldruck von 500 bar beaufschlagt, der sie durch unterschiedliche Spalte zu extrudieren versuchte. Die Prüfdauer wurde jeweils mit zwei Wochen bei konstanten Temperaturen (60 °C bis 100 °C) festgesetzt. Danach wurde die aus den Tests resultierende Permanent-Verformung der einzelnen Prüflinge erfasst und verglichen. Am Ende hatten die Entwickler mit dem „X-Ecopur PS“ getauften Polyurethan den am besten geeigneten Werkstoff gefunden.

Dichtungs-Design im Detail

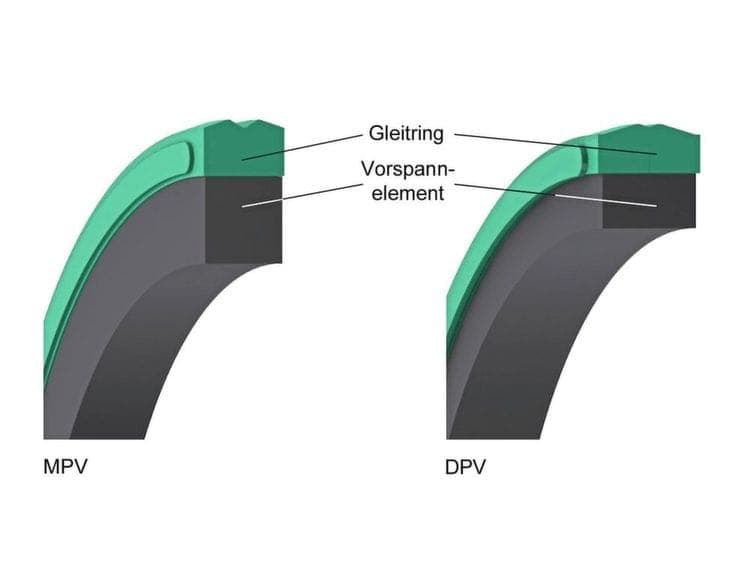

Neben dem Werkstoff muss auch die Geometrie der Dichtung stimmen, um eine optimale Funktion zu erzielen. Computersimulationen auf Basis der Finite Elemente-Methode (FEM) kombiniert mit dem „Rapid Prototype Development“ per SKF-Sealjet-Verfahren und anschließenden Prüfläufen in speziell konzipierten, statischen und dynamischen Prüfständen führten zum endgültigen Design der Außenkontur des Polyurethan-Gleitrings, der eine abgeflachte „M“-Form mit zwei optimierten Dichtlippen aufweist. Diese beiden Kontaktstellen liefern eine bessere Dichtwirkung als eine plane Fläche und minimieren zugleich den Reibungswiderstand.Eine weitere konstruktive Verbesserung hat SKF beim Vorspannelement der Dichtung erzielt. Dabei handelt es sich um einen weicheren Gummiteil, der unterhalb des Polyurethan-Gleitrings fest im Einbauraum sitzt; hier also statisch abdichtet und zudem den Gleitring gegen die Innenwand des Hydraulikzylinders presst. Um den Druckaufbau zwischen Vorspannelement und Gleitring zu vereinfachen, hat SKF Nuten in den Stirnseiten des Gleitrings vorgesehen. (sh)

Den Artikel gibt es als Download über diesen Link