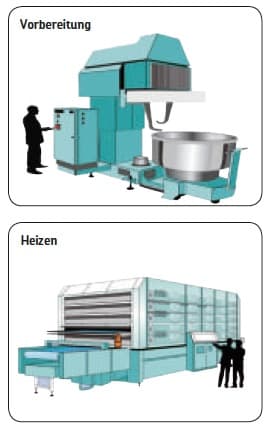

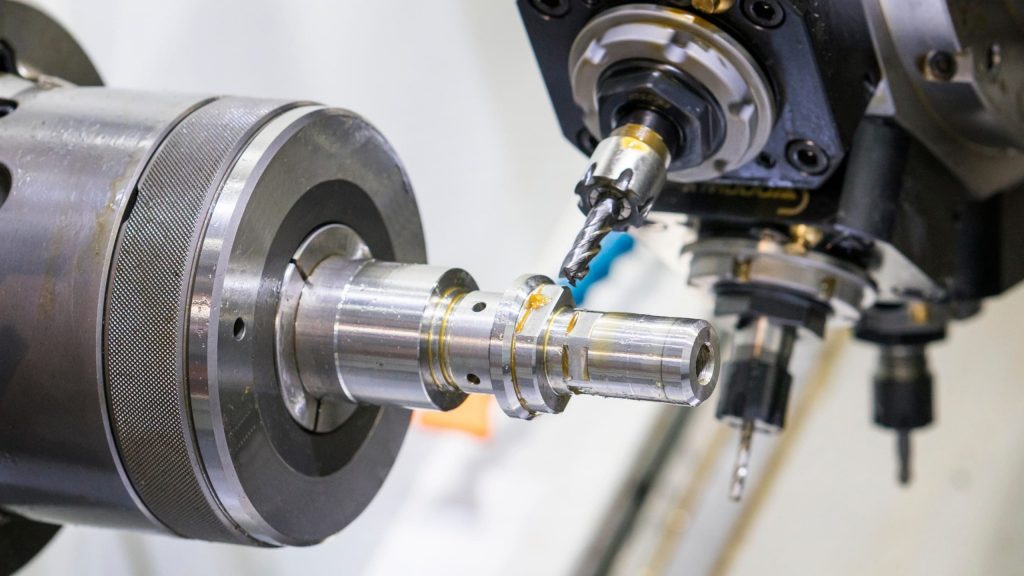

Vorbereitung

Dichtungen und Präzisionskunststoffteile für Fleischverarbeitungsanlagen Fleischverarbeitung beinhaltet oft Zerkleinerungsprozesse und erfordert daher Anlagen mit schnelllaufenden Spindeln und Messern.Um das verarbeitete Produkt in der Anlage zu behalten bzw. das Eindringen von Partikeln von außen zu unterbinden, müssen Dichtungen meist hohen Gleitgeschwindigkeiten und höheren Drücken widerstehen. Für diese Anforderungen wurden spezielle Rotationsdichtungen entwickelt. Neben der Dichtheit sind selbstverständlich Medien- und Abrasionsbeständigkeit sowie Kompaktheit und einfache Installation wichtig.

So können zum Beispiel für den Färbeprozess von Fleischpasteten die aus Stahl bestehenden Mischtrommeln durch modulare Trommeln aus FDA-zertifizierten Kunststoffen ersetzt werden, die mit Schnellwechsel-Einsätzen die Umrüstzeiten dramatisch reduzieren.

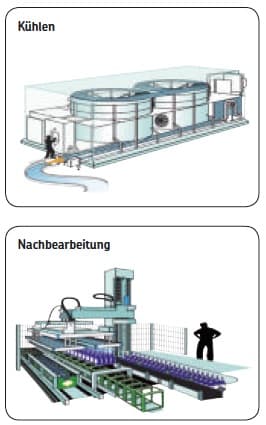

Speziallösung für Tabletten- Pressen

Pharmazeutika werden unter den strengsten Anforderungen hinsichtlich Reinheit produziert. Ein Reinraum ist ein Muss. Um Kontaminationen zu vermeiden, müssen selbstverständlich Schmierung minimiert, Reibung und Verschleiß kontrolliert und Schwebstoffteilchen minimiert werden. Im Falle von schnelllaufenden Tabletten-Pressen, die mit einer extrem hohen Prozessfrequenz und minimierter Schmierung laufen, würden Standard-Dichtungen versagen.

Für diese Anwendung hat SKF ein System entwickelt, das einerseits extrem hohe Verschleißbeständigkeit und minimale Reibung aufweist, und andererseits eine herausragende Dichtungsleistung für das verbleibende Schmiermittel bietet.

Ein speziell entwickeltes, doppelt wirkendes Dichtungs- bzw. Abstreiferelement mit einer Auffangvorrichtung erfüllt die strengen Anforderungen dieses Produktionsprozesses. Diese kundenspezifische Lösung kann in bestehende Einbauräume eingebaut werden, womit keine Modifikation bzw. Umrüstung der Anlage notwendig ist.

Heizen

Dichtungen für Hochdruck- Pasteurisierung

Pasteurisierung von Lebensmitteln unter hohem Druck ist ein gängiges Verfahren, um Temperaturen während der Lebensmittelverarbeitung zu reduzieren. Das Ergebnis ist reduzierte Gefahr des Verderbens und gesteigerte Sicherheit, ohne den charakteristischen Geschmack des Produktes zu beeinflussen.

Um diesen Prozess sicher führen zu können, sind Drücke bis zu 5 000 bar notwendig, wodurch das Dichtungssystem eine sehr bedeutende Rolle bekommt. Das gilt sowohl für statische Dichtungen für Behälter als auch für dynamische Dichtungen im Hochdrucksystem.

Für diese extrem hohen Drücke wurde ein spezielles Dichtungselement entwickelt. Der Einsatz eines zusätzlichen Stützringes aus rostfreiem Stahl und Bronze war in diesem Zusammenhang notwendig, um Unregelmäßigkeiten im Einbauraum zu kompensieren.

Dichtungslösung für die Waffelproduktion

Backformen geben den Waffeln die charakteristische Form. In der Lebensmittelindustrie sind hierfür druckbeaufschlagte Einspritzsysteme in Verwendung, die den Teig in die Form pressen. In diesem druckbeaufschlagten Prozess sind spezielle Dichtungen nötig. Die Kombination aus Temperaturbeständigkeit, thermischer Ausdehnung und Einspritzdruck stellt besondere Anforderungen an das Dichtsystem, um die Funktion und lange Lebensdauer sicherstellen zu können.

In derartigen Anwendungen ist nicht nur das verwendete Dichtungsmaterial sondern auch das korrekte Design wesentlich. Der Einsatz von Silikon als Ersatz für PTFE kombiniert mit einer hohen Dichtungskompression eliminiert in diesem konkreten Fall den Einfluss der thermischen Ausdehnung während des Back-Prozesses. Die Flexibilität des Materials schützt die Dichtung vor mechanischer Beschädigung während der Handhabung und Reinigung der Backformen.

Kühlen

Speziell entwickelte Dichtungsmaterialien für kaltes und raues Umfeld

In der Lebensmittelindustrie kommen verschiedene Technologien zur Kühlung zum Einsatz. Die Temperaturen unter 0 °C, die in Kühl-, Gefrier- und Abschreckanlagen herrschen, erfordern häufigere Anlagenwartung. Im Zuge von Reinigungszyklen kann die Temperatur in sehr kurzer Zeit von weit unter 0 °C bis zu +40 °C ansteigen, was Luftexpansion bzw. gesteigerte Feuchtigkeit nach sich zieht.

Diese Temperaturänderung kann in weiterer Folge dazu führen, dass verstärkt Wasser oder Feuchtigkeit in die Anlagenteile eintritt, was häufig Korrosion und damit reduzierte Lebensdauer einzelner Komponenten, z.B. Lager, zur Folge hat.

Dichtungsmaterialien von SKF können diese plötzlichen Temperaturänderungen bewältigen und verhindern damit den Eintritt von aggressiven Medien in die mechanischen Komponenten der Anlage. Die Dichtungsmaterialien können daher in Gefriergutlinien für die Produktion von Tiefkühlkost oder Eiscreme oder auch in verschiedenen Kühlstrecken eingesetzt werden. Ausgewählte Dichtungsmaterialien von SKF wurden speziell für diese rauen Einsatzbedingungen entwickelt.

Nachbearbeitung

Präzisionsformteile aus Hoch leistungs kunststoffen für Flaschenabfüllanlagen

Um verschieden geformte Flaschen in einer Füllstation befüllen zu können, ist ein häufiger Wechsel von Fülladaptern notwendig. Je schneller dieses Umrüsten erfolgen kann, desto höher ist die Effizienz und der Ausstoß dieser Produktionslinie. In diesem konkreten Fall wurden verschiedene Zentrierteile entwickelt, wobei alle mit dem gleichen Anschlusssystem – einer Schraubkupplung – ausgestattet sind.

Ein rostfreier Einsatz wurde mit dem ursprünglichen Halter verbunden und ein Gewinde ist in die Zentrierelemente eingebracht. Die Fülladapter aus FDA-konformem H-ECOPUR weisen hohe Verschleißbeständigkeit, chemische Kompatibilität mit dem Reinigungsprozess sowie Hydrolysebeständigkeit auf.

Die kundenspezifische Schraubverschluss- Lösung ermöglicht das Befüllen verschiedenster Flaschen auf ein und derselben Produktionsanlage mit sehr kurzen Umrüstzeiten.

Dichtungen für eine Anlage zur Zahnpastenabfüllung

Es ist kaum vorstellbar, dass ein Körperpflegeprodukt wie Zahnpaste so abrasiv wie Sand sein kann – ein perfektes Schleifmaterial. Aus diesem Grund hat die Verschleißminimierung bei Abfüllanlagen hohe Priorität. Die Antwort liegt in der richtigen Auswahl von Dichtungsmaterialien, die einerseits die strengen Anforderungen der Lebensmittelbzw. pharmazeutischen Industrie erfüllen und andererseits hohe Verschleißbeständigkeit aufweisen.

H-ECOPUR mit seiner außerordentlichen Verschleiß- und Hydrolysebeständigkeit und Konformität zu Lebens mittelstandards erfüllt die Anforderungen hinsichtlich Elastizität und zuverlässiger Funktion in zahlreichen Anwendungen weltweit.

Das SKF Portfolio von Hochleistungskunststoffen und die flexible Fertigungstechnologie ermöglichen es, Präszisionsteile für spezielle Anwendungen zu entwickeln, nicht nur, um Verschleißbeständigkeit zu erreichen, sondern auch chemische Beständigkeit, mechanische Festigkeit oder minimierte Reibung zu erzielen. Welche Anforderungen auch immer aus dem Prozess kommen – SKF hat die entsprechende Lösung.