Mit Elastomerelementen vorgespannte PTFE-Dichtringe sind seit vielen Jahren Standardelemente für die Abdichtung von Hydraulikanwendungen, insbesondere beim Einsatz in Werkzeugmaschinen, der Metallumformung, Blechbearbeitung und Fügetechnik oder auch in der Mobilhydraulik. Werden hydraulische Antriebe entwickelt, überarbeitet oder repariert, lohnt sich oft ein Umstieg auf PU-Dichtungen, meint der Dichtungsspezialist SKF Economos Deutschland GmbH, der über einen eigenen Reparaturservice für Hydrauliksysteme verfügt. Sein spezielles Fertigungsverfahren erlaubt es, Reparaturstufen für Standardabmessungen zu fertigen.

Aus PTFE gefertigte Mantelringdichtungen können gedreht hergestellt werden, was nicht nur individuelle Ausführungen erlaubt, sondern auch Werkzeugkosten erübrigt und die Stückpreise entsprechend senkt. Dass PTFE auch vergleichsweise hohen Temperaturen, Drücken und einer Vielzahl von Medien widersteht, hat ebenfalls zu seiner Verbreitung beigetragen.

In vielen Anwendungsbereichen sind Polyurethanwerkstoffe (PU) jedoch die bessere Alternative: Aufgrund ihrer robusten Werkstoffeigenschaften, inkorporierbaren Gleit- bzw. Schmierstoffen, außerordentlich niedrigen Leckagewerten und sehr hohen Extrusions- und Verschleißfestigkeiten eignen sie sich für noch höhere Drücke oder Spaltweiten. Damit erhöht sich die Lebensdauer der Dichtelemente erheblich.

Eigenschaften wie diese machen sie zur idealen Lösung für Fluidtechnik, Werkzeugmaschinen und Mobilhydraulik. Als weitere Optimierung stehen die ECOPUR®-Compounds in einer Härtestufe 95 Shore A und zusätzlich in 60 Shore D zur Verfügung. Dies ist bei hohen Druckanwendungen (z.B. über 500 bar) wichtig, welche bislang mit zusätzlichen Backup-Ringen versehen werden mussten. Zudem zeichnen sich PU-Dichtelemente – anders als PTFE-Varianten, bei denen es immer wieder zu Oberflächenbeschädigungen kommt – durch eine hohe Montagefreundlichkeit aus.

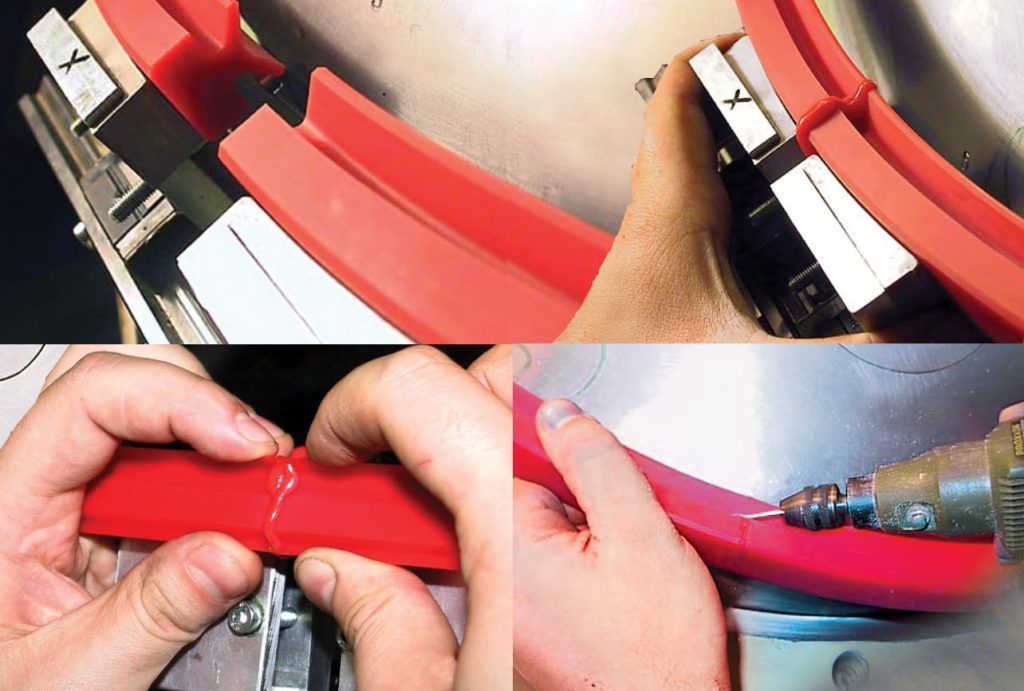

Möglich wird der Umstieg zu PU durch das von SKF ECONOMOS entwickelte Zerspanungsverfahren für hochelastische Werkstoffe. Mit ihm können PU-Dichtelemente als Einzelstücke bzw. Kleinserie oder auch in höheren Stückzahlen kostengünstig in gespritzter Ausführung gefertigt werden.

Eine gute Gelegenheit zum Austausch sind Optimierungen im Zuge kontinuierlicher Verbesserungsprozesse (KVP). Reparaturstufen bei verschlissenen Kolbenstangen können nachgeschliffen und die dadurch unbrauchbar gewordenen Standarddichtungen aus PTFE durch PU-Elemente ersetzt werden. Dabei wird der Mantelring einfach um das reduzierte Maß verstärkt – eine günstige Reparaturlösung, mit der sich zugleich auch die Lebensdauer und die Montagefreundlichkeit der ausgetauschten Dichtelemente erhöhen.

Selbstverständlich kann das Einsparpotenzial gegenüber den PTFE-Dichtungen in der Montage (z.B. durch wegfallende Aufdehn- und Kalibriervorgänge oder aufwändige Montagehilfen) auch bereits durch die Einplanung von PU-Dichtungen bei der Konstruktion realisiert werden.

Diese und weitere effizienzsteigernde Lösungen zeigt SKF ECONOMOS in der Zeit vom 07. bis 10. November auf der Blechexpo 2017 in Stuttgart (Halle 8, Stand 8203).

Weitere Informationen bieten die SKF Preferred Seals Partner sowie die SKF Seals Plattform vertreten durch die SKF Economos Deutschland GmbH unter 0800/1234248 (0800-1a-dicht) oder unter seals.bietigheim@skf.com.

Anfragen an den Hersteller sind jederzeit und bequem per Smartphone-App möglich unter http://goo.gl/MfiWq (Android) oder http://bit.ly/1ri1OES (iOS).

Interessant, dass wenn hydraulische Antriebe entwickelt, überarbeitet oder repariert werden, sich oft ein Umstieg auf PU-Dichtungen lohnt. Bei bereits vorhandener Hydraulik kommt dann der sogenannte Hydraulikservice zum Einsatz. Er kümmert sich um die Wartung und Reparatur.